浅谈叠层式注射模的结构特点及成型原理

叠层式注射模

现用注射机的锁模力与安装模具工作台的面积成正比。相应地,大吨位锁模力的注射机可安装注射模的闭合高度也较大。

在成型扁平型塑件时,往往是塑件的投影面积虽大,但所需的锁模力却很小。为了充分利用注射机锁模力,可使用叠层式模具。这种模具中含有两层型腔,脱模时可从两个分型面处脱出塑件。这样可使产量增加一倍。由于塑件扁平,即使设计成两层型腔,模具的高度也不会超过注射机允许的闭合高度。东莞弘超推荐瑞典一胜百模具钢S136应用于叠层式注射模具。

叠层式注射模具的另一个优点是可以在一副模具中同时成型相配塑件,以达到精密的配合。

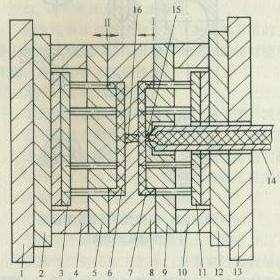

下图所示(图中:1-注射机动模安装板,2-动模底板,3-塑件B顶出机构,4-垫块,5-塑件B型芯板,6-塑件B,7-塑件A,8-型腔板/中间流道板,9-塑件A型芯板,10-垫块,11-塑件A顶出机构,12-定模底板,13-注射机定模安装板,14-延伸式喷嘴,15-塑件A浇口,16-塑件B浇口。)是在一般注射机上使用的叠层式注射模结构形式。其主要特点是进料口需延长到模具中部的流道板处,对两边的型腔供料。在位于模具中部的流道板的两侧各形成一副完整的单层注射模。此模具有两个分型面,有两套顶出机构,可用机械、液压、气压等动力,类似于双顶出机构;延伸式喷嘴外侧可用电阻丝加热。

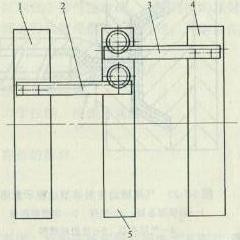

由于叠层式模具有两个分型面和两个顶出系统,因而必须在动模、中间流道板和定模之间设置联锁机构。下图为齿轮、齿条联锁机构,图中:1-动模部分,2-齿轮齿条机构,3-齿轮齿条机构,4-定模部分,5-中间流道板。开模时中间流道板随动模一起后退打开第一个分型面,当动模移动一定位置时中间流道板停止运动,而动模继续后退打开第二个分型面。

用于直角式注射机的叠层式模具,由于这种注射机垂直于模具安装方向进料,因而进料系统就较为简单。只要将从侧向进料系统进入的熔料注入相对方向的型腔即可。不过这时模具有三个分型面,即前面图中的件8(中间流道板)沿中间分开,增加一个分型面。更多信息

请直接与东莞市弘超模具科技有限公司服务人员联络(热线电话:0769-82621066/82621088,全国统一服务热线:400-066-8298),以获得更多的有关叠层式注射模的结构特点及成型原理以及高品质模具钢材(日本大同模具钢NAK-PRM、PAC5000、S-STAR、440C-ESR、PD613、NAK80、瑞典乌德霍姆工模具钢IMPAX HH、NIMAX、UNIMAX、STAVAX ESR、CALMAX、POLMAX、CORRAX等)的选择、应用、热处理及库存等相关资料。

资料来源:东莞市弘超模具科技有限公司技术中心

『版权所有,转载或引用请注明链接和出处』- 【点击次数:】 【加入时间:2013-06-18 17:09:07】 【关闭本页】

知识普及

相关产品

模具钢材专业供应商

联系人:康先生

手机:18925597988

电话:86 0769-82621066

传真:86 0769-82621099

邮箱:sales@hongchao-dg.cn

网址:www.hongchao-dg.cn

诚信通ID:xinhongmouldsteel

QQ:

地址:广东省东莞市塘厦镇林村管理区